鑄造廠中頻電爐除塵器煙氣粉塵凈化基本流程

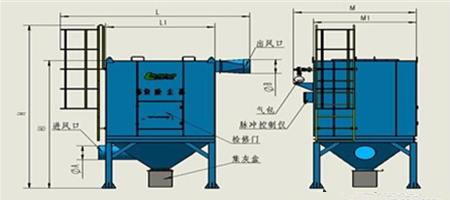

中頻電爐除塵器,鑄造廠煙氣粉塵治理,鋼殼點除塵器改造午陽環(huán)保選擇脈沖布袋除塵器���, 其主要優(yōu)點有:反吹氣流阻力低�、脈沖清灰效果好,高架式����,灰倉錐角大,不易積灰搭拱�。所有除塵器的灰塵均采用埋刮板機輸送方式輸送。這_為解決卸灰過程中的二次揚塵問題提供了方便�����。

選擇該除塵器為中進中出����,袋倉兩邊排列的布置形式。除塵器在寬度方向分為三部分�����,即進出氣流通道和倉室�,煙氣流從除塵器一端進入進氣通道,進氣通道截面積依通道內(nèi)流量遞減速率(分別進入了布袋倉)設(shè)計成遞減截面���,煙氣流通過通道與布袋倉相通的布袋倉進氣門進入左右各個布袋倉��,經(jīng)布袋過濾后的凈化空氣從布袋上方匯集至布袋倉出氣門通至凈化氣過渡通道后進入除塵器出氣通道而從除塵器的另一端排出�����。

吸附在布袋外的煙塵由壓縮空氣反吹進行清灰工作��,清灰周期在調(diào)試時定時設(shè)定�����,并進行壓差監(jiān)控���,并不斷調(diào)整���,直至清灰周期適合除塵器的積灰速度。由于電爐為間斷式作業(yè)��,作業(yè)率不高����,清灰方式可采用在線清灰����。

鑄造廠中頻電爐除塵器清灰程序為:

1��、當?shù)竭_設(shè)定的時間時����,一室的一只脈沖閥動作����;間隔7秒,二只脈沖閥動作���;然后依次來推�����,直至一室清灰結(jié)束���。

2、一室恢復正常系統(tǒng)運行狀態(tài)數(shù)秒后����,二室按上述順序同樣工作一次。如此循環(huán)直至除塵器的各倉全部工作一遍����。

3����、在正常情況下每一室的清灰循環(huán)一次�����,當需要時可以設(shè)定每室的清灰次數(shù)�����,不_過3次���。下部灰倉塵灰的運灰系統(tǒng)和上部布袋倉的脈沖反吹清灰系統(tǒng)是相對獨立互不干擾的�。

5��、除塵器有埋刮板機輸灰系統(tǒng)一套����,卸灰開始埋刮板機運行,灰塵粉粒被送到指定點�����,由運輸設(shè)備把其運走��;與此同時倉壁上的振動器投入工作����。

反吹清灰壓縮空氣的處理

反吹清灰壓縮空氣的凈化是除塵器_長期穩(wěn)定運行的關(guān)健。但由于國內(nèi)同類除塵器在使用上往往忽視氣源的處理��,造成布袋結(jié)露板結(jié)等不良后果�。導致除塵系統(tǒng)阻抗增高,破壞了系統(tǒng)的正常工作���,除塵效果惡化��、結(jié)露的形成來自二個方面:氣源內(nèi)含大量的水和油�����,尤其在夏季_是嚴重����。

氣源高速噴射形成的冷氣流與袋內(nèi)熱氣流形成溫差�,易結(jié)露,尤其在空氣濕度較高的陰雨天或高寒季節(jié)��。

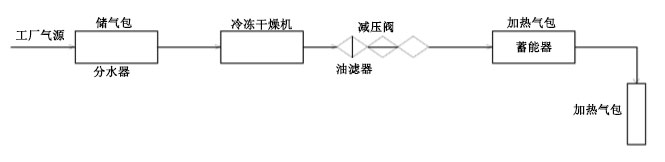

因此針對這兩個問題對氣源進行處理�,氣源處理工藝流程(見圖)

氣源處理主要措施為可靠�����,在提供的潔凈壓縮空氣基礎(chǔ)上��,儲氣包首先濾除氣源過飽和水分�����、大顆粒雜質(zhì)等����。冷凍干燥器及過濾器組����,進一步濾除氣中的主要水、油份和雜質(zhì)����。_噴吹壓縮空氣的干燥及潔凈。

加熱氣包按脈沖氣量0.25~0.3 m3/次及按7s~10s噴吹一次����,每次脈沖寬0.1-0.3秒計算加熱功率,考慮利用除塵器本身工作溫度加熱和保溫。對于除塵器配置氣包加熱功率為10KW。其中脈沖氣包還需要進行保溫處理��,與除塵器同溫或敷設(shè)保溫材料�,二者同時進行��。

溫控采用PLC比例調(diào)溫控制�,利用通斷頻率_恒溫。由于加熱的不均勻性���,所以在加熱氣包上設(shè)置了4只溫度傳感器并通過計算計即時計算后�����,確認_溫上限后自動切斷加熱器���。壓力傳感器,監(jiān)控氣包壓力�����,并觀察其波動幅度�,_0.25-0.3MPa的正常工作噴吹壓力和30~50℃的噴吹壓縮空氣溫度。